随着科技的不断发展和工业化进程的加快,化工行业在生产过程中所使用的设备种类日益丰富,规模也在不断扩大。然而,这些高效、自动化程度高的现代化设备同样带来了新的安全风险。因此,对于化工企业来说,如何有效地进行设备安全管理已经成为一种迫切需要。

首先,在采取任何措施之前,我们必须对现有设备进行全面的评估。这包括但不限于检查设备是否符合最新的安全标准、是否存在隐患等。如果发现问题,就应该立即采取相应措施进行修复或更换。在此基础上,还需要建立详细的维护计划,以确保所有关键部件都能及时得到检验和维护。

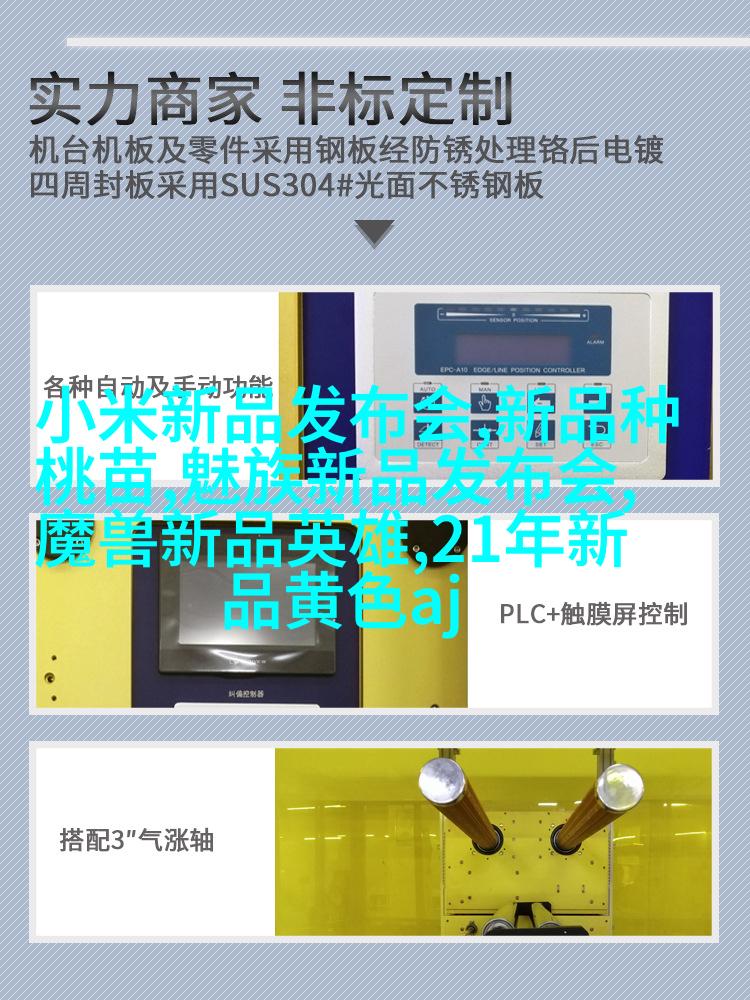

其次,采用先进技术手段是提高化工设备安全管理水平的一种重要途径。例如,可以通过实施物联网技术,使得各个环节之间能够实现实时数据交换,从而监控到异常情况及早发现并处理。此外,人机界面设计得当可以降低操作人员出错概率,有助于提升整体工作效率和减少事故发生。

再者,不断更新培训内容也是保证安全生产的一项重要任务。不仅要定期对员工进行专业知识培训,还要加强心理健康教育,让员工认识到自己的角色及其责任,并学会在紧急情况下做出正确决策。此外,对于新招募的人员,要有系统性的入职培训,让他们快速适应工作环境,同时学习必要的紧急救援技能。

同时,将风险评估纳入日常管理流程,也是一个值得推崇的地方。这不仅包括物理因素(如压力、温度等)的评估,还要考虑化学因素,如反应物品性质、潜在爆炸危险等。在这个基础上,可以制定相应的手册或程序,以指导每一位员工如何识别潜在风险并采取防范措施。

此外,加强与供应商合作也是保障产品质量和避免潜在故障的一个关键点。在采购新设备或零部件时,要严格要求供应商提供符合国家标准的产品,并且对其制造过程进行监督,以确保最终成品达到预期效果。而对于旧有的装置,也应当建立清晰明了的地库存管控政策,以便合理分配资源并减少浪费。

最后,不断改进内部流程和制度也是提高整个体系运行效率的一个方向。比如,可以通过优化物料转运路径来减少可能出现的人为失误;或者设立一个专门的小组负责审查重大修改前后可能引发的问题,以及制定相应的事故预案。此外,对于已知问题,一旦解决后还需将经验总结起来,为未来的参考提供依据。

综上所述,无论是从技术创新还是从人力资源培养方面,都需要企业持续投入精力以提升自身能力,从而更好地完成对现有以及未来新增加装置的“硬件”、“软件”双重升级,最终实现良好的 化学 设备 安全 管理状态。